キッコーマン醤油見学

醤油が出来るまでを見学してきました。

資料はキッコーマンのホームページから引用していますが見学時に撮った写真もご覧ください!

|

|

|

|

|

|

|

|

|

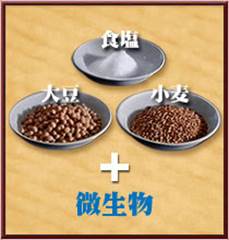

醤油の原料

主な原料は大豆、小麦、塩、そして"見えざる主役"は微生物

しょうゆの原料は今も昔も大豆、小麦、それに塩。

現在ではしょうゆづくりに最も適したものが世界中から選ばれています。

大豆 はアメリカの大地で育ったもの。小麦はアメリカやカナダから。

塩は国産やメキシコ産のものが使われています。

そしてこれらの原料からしょうゆの色、味、香りをつくり出しているのは実は微生物なのです。

|

|

|

|

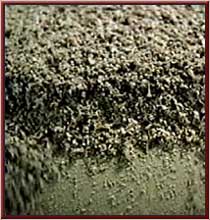

しょうゆのための麹菌 「キッコーマン菌」 微生物の中でもっとも大切なはたらきをするのが麹菌(こうじきん)。 これはキッコーマンが永年にわたり受け継ぎ育ててきた麹菌のひとつ、「キッコーマン菌」です。 |

|

|

|

原料の加工と製麹(麹づくり) しょうゆづくりの第一歩は良い麹づくり 大豆を蒸す 選り分けられた大豆は、まず高温で蒸されます。 大豆は蒸すとタ ンパク質の性質が変わり、麹菌の酵素の作用を受けやすくなります。 よい麹をつくるためには、雑菌がいないことが必要なのです。 |

|

|

|

小麦を炒り、砕く 選り分けられた小麦は、高温で炒ってからローラーで砕きます。 小麦は炒ると澱粉(でんぷん)がアルファ化して、麹菌の酵素の働きを受けやすくなります。 また、炒った小麦を砕くことで、麹菌の作用する面積が増えることにもなるのです。 |

|

|

|

大豆と小麦を混ぜ、麹菌(キッコーマン菌)を加える 蒸した大豆と炒って砕いた小麦を混ぜたものに、麹菌(キッコー マン菌)を加えます。 これが「しょうゆ麹」のもとになるのです 。 この麹のもとは、しょうゆ麹をつくる部屋「製麹室(せいきくしつ)」に運ばれます。 昔は大豆と小麦を混ぜたものを麹室(むろ)にいれ、室の中に生息している麹菌によって麹ができるのを待ったのでした。 それが 室町時代から次第によい麹菌を選んで残す技術が生まれ、 洗練に洗練を重ねて現在の麹菌(キッコーマン菌)ができあがったのです。 キッコーマン菌は温度・湿度を管理し、雑菌から厳重に保護され、保管されています。 |

|

|

|

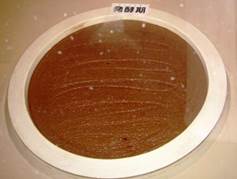

製麹室で培養する 麹菌を加えた大豆と小麦(麹のもと)は、製麹室で円盤状の台の上に、均等の厚さになるようにのせられていきます。 この台には小さな穴がたくさんあいていて、温度・湿度を調整された空気が送り込まれています。 ほかの雑菌の繁殖を抑えるように、製麹室の中はたいへん清潔に保たれています。 そして、麹菌を元気に繁殖させるように、人間にはかなり蒸し暑く感じる環境になっています。 |

|

|

|

3日間かけて、ようやくしょうゆ麹が完成 砕いた小麦が水分を含んだ大豆をつつみ、さらに麹菌がこれを覆います。 麹菌が増えると麹の温度は高くなり、麹が固まってきます。 そこで、麹菌の繁殖にむらがないように塊をほぐし、菌の繁殖を助けます。 二度ほどこの作業を行い、3日間かけてようやくしょうゆ麹ができ上がります。 |

|

|

|

|

仕込み・発酵・熟成 |

||

|

|

|

|

|

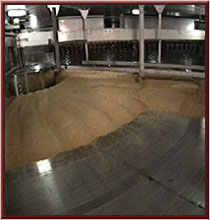

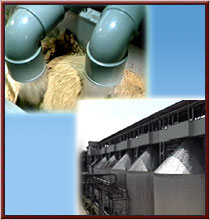

「仕込み」 しょうゆ麹に食塩水を加え、タンクに移す「仕込み」とは、製麹室でつくられたしょうゆ麹に、 食塩水を混ぜながらタンクに移す行程のことです。 またこの食塩水を加えたしょうゆ麹のことを、「諸味(もろみ)」といいます。 食塩水を加えたところで、麹菌の繁殖が止まり、菌のつくりだした酵素がはたらき始めます。 こうしてもろみは、タンクの中でゆっくりと発酵・熟成してゆきます。 もろみのタンクには、昔は大きな木桶が使われていましたが、 現在では深さが10数メートルに及ぶ大型タンクが使われています。 |

|

|

|

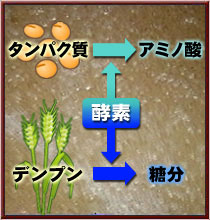

「発酵」 まず酵素がタンパク質やでんぷんを分解する 仕込みから1週間。もろみタンクの中では、まず麹菌のつくり出 した酵素がゆっくりと作用して 大豆のタンパク質をアミノ酸に、小麦のでんぷんを糖分に変えます。 これらのアミノ酸と糖分が「味」の基本成分となるのです。 また、アミノ酸と糖分の一部が結びついて、しょうゆ独特の「色」をつくり出します。 |

|

|

|

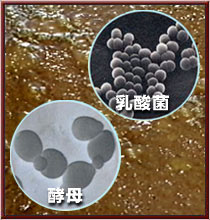

次に乳酸菌がおいしさを、酵母が香りをつくる 1〜2ヵ月たつと、もろみは赤みを帯びてプツンプツンと泡立ち、乳酸菌と酵母が活動を始めます。 乳酸菌は糖分の一部をいろいろな酸に変え、おいしさをつくります。 続いて酵母がはたらき、糖分の一部をアルコールに変えて香りを生み出し、うま味を引き立てます。 |

|

|

|

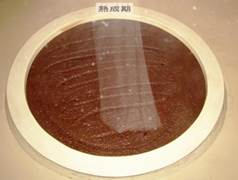

「熟成」 時間がもたらす熟成の魔法 微生物が交代しながら活発な活動を行い、しょうゆ独特の深みのある味や香り、色ができ上がります。 やがて6ヵ月ほどたつと、もろみは「熟成期」に入ります。 活発だった微生物の働きはほとんどなくなり、全体がとても調和のとれた状態に仕上がっていきます。 |

|

|

|

「自然のドラマ」は人間がバックアップ 人間がバックアップすることで微生物はより元気に活躍してくれます。 発酵を順調に進める上で最も大切なのは、もろみに空気を送り込む「撹拌(かくはん)」という作業です。 もろみの状態に応じてきめ細かく撹拌が行われます。 いずれの工程も季節や気温などに応じて人間の感覚によるきめ細かいコントロールが必要なのです。 |

|

|

|

仕上げ(圧搾と加熱) もろみをしぼる 最初はもろみ自身の重さでしょうゆがにじみ出る いよいよしょうゆをしぼる工程です。 しっかりと熟成したもろみを、三つに折った長い布に連続して詰めていきます。 もろみをつつんだ布を整然と積み重ねると、 最初はもろみ自身の重さでしょうゆがにじみ出てきます。 |

|

|

|

続いてプレス機でゆっくりと圧搾する 約10時間かけてじっくりとしょうゆを搾り出します。 美しく澄んだしょうゆを取り出すためには、けっして急いではいけないのです。 |

|

|

|

|

清澄タンクで余剰物を分離させる もろみから搾った、搾りたてのしょうゆを「生しょうゆ」といいます。 生しょうゆは、3日から4日清澄タンクの中で静かに休みます。 この間に表面の油や底の沈殿物を分離させます。 |

|

|

|

「火入れ」 生しょうゆに熱を加える 次に生しょうゆに熱を加える「火入れ」という作業を行います。 火入れの主な目的は殺菌ですが、生しょうゆに熱を加えることによって、 殺菌と同時にしょうゆの色、味、香りを整えて、酵素の働きを止めて品質を安定させるなどの目的があります。 しょうゆづくりの仕上げとなる、とても大切な工程です。 |

|

|

|

工程・品質の厳しい検査 コンピュータによる工程の制御が、デリケートな微生物の働きを助けて、 優れた品質の醸造しょうゆが誕生しました。 優れたしょ うゆであることを保証しているのが、最後に行われる品質検査です。 キッコーマンでは厳しい成分の分析によって、常によい品質が保てるように管理しています。 |

|

|

|

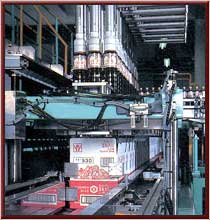

食卓へ(ビン詰め・出荷) しょうゆをボトルに詰める 火入れの終わったしょうゆは、もう一度過熱殺菌され、ペットボ トルなどの容器に詰められて出荷されます。 完全にオートメーシ ョン化された清潔な部屋で、 1リットルのボトルが機械によっては1分間に500本の速さで詰められていきます。 |

|

|

|

最後の工程まで厳しいチェック 容器に詰められたしょうゆは、キャップを閉める機械、ラベルを貼る機械、 賞味期限等を印字する機械などを経て、自動的にしょ うゆのできあがり、というわけではありません。 容器にキズやゆがみはないか、キャップは曲がっていないか、などがしっかりとチェックされます。 そして、すべての検査にパスしたしょうゆだけが箱詰めされ、製品となるのです。 |

|

|

|

1本のしょうゆがみなさまの食卓へ 原料が工場に来てからおよそ10ヵ月。 このように、さまざまな工程を経てようやくキッコーマンしょうゆとしてみなさまの食卓へと届けられます。 |

|

|

|

絞った粕はリサイクルされます。 |

||

|

|

|

|

|

植木鉢や |

魚のえさ |

|

|

|

|

|

|

家畜のえさ

|

田畑の肥料に使われています。

|

|

|

数々の製品です。 |

||

|

|

|

|